Pequeñas fibras, grandes aplicaciones

El Comité de Redacción de Acta Bioquímica Clínica Latinoamericana ha seleccionado este artículo publicado en CIENCIA HOY - Volumen 21 Número 121 (febrero – marzo 2011), para su difusión a través de FABA Informa

Pablo C Caracciolo, Pablo R Cortez Tornello, Fabián Buffa, Florencia Montini Ballarin, Teresita R Cuadrado y Gustavo A Abraham

Instituto de Investigaciones en Ciencia y Tecnología de Materiales, INTEMA (UNMDP-Conicet), Mar del Plata, Argentina

Las propiedades que presentan las estructuras nanométricas en forma de fibras, tubos, cintas, anillos, varillas y cables abren un panorama fascinante. A todas ellas nos referiremos con el nombre genérico de nanofibras (ver ¿Qué son las nanofibras?). Estas tienen la capacidad de formar materiales altamente porosos que están mostrando un enorme potencial para mejorar significativamente las tecnologías actuales, y encontrar nuevas y sorprendentes aplicaciones.

Fabricando nanofibras por electrohilado: un proceso centenario que atrae nuevamente la atención

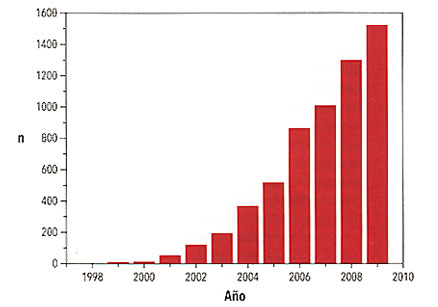

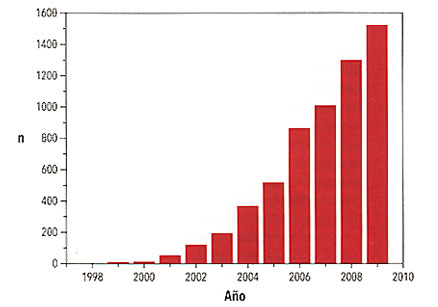

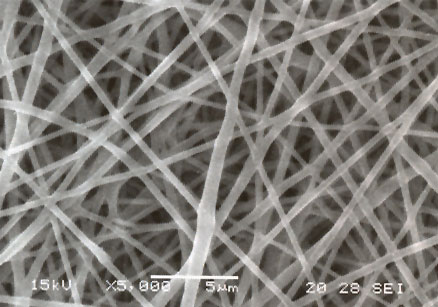

La técnica de electrohilado (electrospinning) constituye una vía sencilla y sumamente versátil para la producción de nanofibras. Reconoce su origen en 1902 cuando los norteamericanos JF Cooley y WJ Morton desarrollaron los primeros dispositivos para pulverizar líquidos empleando cargas eléctricas y fue en 1934 cuando Anton Formhals realizó la primera patente que describe el electrohilado de polímeros. Sin embargo, no fue sino hasta mediados de la década del 90 del siglo XX cuando los investigadores comenzaron a notar su gran potencial en la producción de nanofibras (figura 1). Desde entonces se han electrohilado muchos polímeros sintéticos y naturales para obtener fibras uniformes y continuas, con diámetro de unos pocos nanómetros hasta algunos micrómetros, sin necesidad de remover exhaustivamente el solvente. El mecanismo de formación de estructuras nanofibrosas es sumamente complejo, pero casi todos los polímeros que pueden solubilizarse o fundirse pueden ser electrohilados.

DE QUÉ SE TRATA?

La nanociencia y su tecnología derivada, la nanotecnología, ya están afectando nuestras vidas. El desarrollo a nanoescala permite producir materiales completamente nuevos.

Figura 1. Número de publicaciones científicas y patentes (n) publicadas. Datos encontrados empleando la palabra eledrospinning. Fuente: Scopus.

• Figura 1. Número de publicaciones científicas y patentes (n) publicadas. Datos encontrados empleando la palabra eledrospinning. Fuente: Scopus.

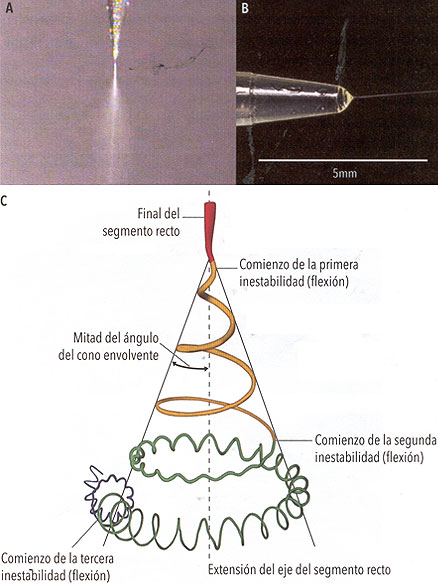

• Figura 2.

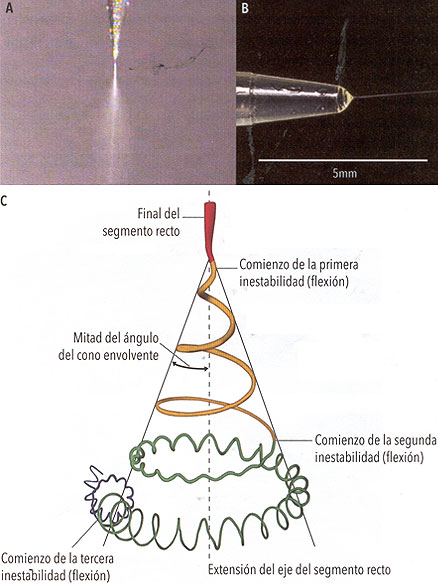

A) Fotografía de un jet de solución de poli (óxido de etileno) durante el proceso de electrohilado.

B) Fotografía del estrechamiento del jet produciendo una fibra continua.

C) Trayectoria del jet durante el electrohilado.

Durante el proceso se hace pasar un fluido a través de una boquilla capilar en presencia de un campo eléctrico producido por una fuente de alto voltaje ( ~30kV). Cuando éste llega a determinado valor, se vence la tensión superficial de la pequeña gota que se forma en el extremo de la boquilla, generándose un chorro (jet) líquido cargado eléctricamente que se acelera hacia una región de menor potencial donde se encuentra un colector conectado a tierra (figura 2). A medida que el solvente se evapora, el jet se estrecha produciendo fibras continuas (de longitudes inferiores al micrón) que forman una membrana tridimensional altamente porosa. La técnica tiene la característica de producir nanofibras de diferentes materiales y geometrías, con relativamente alta velocidad y simplicidad en el diseño del equipamiento. La selección adecuada de los parámetros del proceso permite controlar el diámetro de las fibras y sus características. La posibilidad de desarrollar estructuras secundarias tales como nanofibras con estructura de núcleo y revestimiento, nanofibras huecas o nanofibras porosas, membranas y tubos, amplía aún más la versatilidad de la técnica.

• Figura 2.

A) Fotografía de un jet de solución de poli (óxido de etileno) durante el proceso de electrohilado.

B) Fotografía del estrechamiento del jet produciendo una fibra continua.

C) Trayectoria del jet durante el electrohilado.

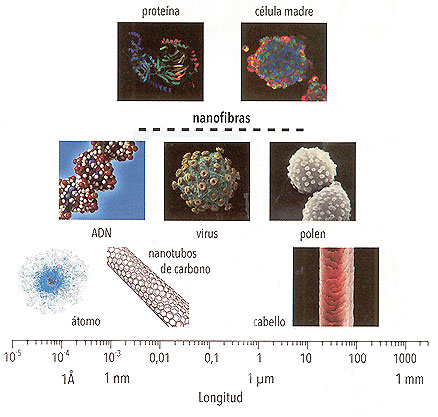

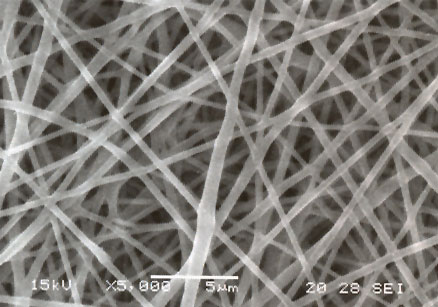

¿Qué son las nanofibras?

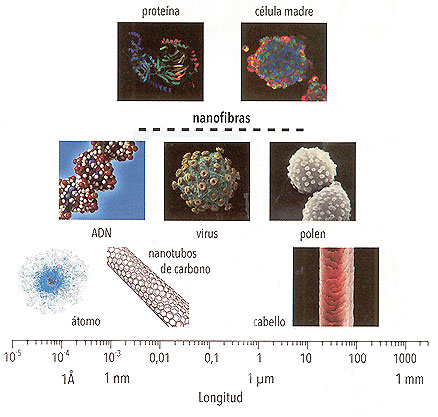

Comúnmente se denomina nanofibras a las fibras con diámetros inferiores a 500 nanómetros producidas por ciertas técnicas que permiten la obtención de fibras ultrafinas. El nanómetro (nm) es una unidad de longitud que representa la milmillonésima parte de un metro, longitud que equivale a la distancia entre tres o cuatro átomos adyacentes (figura A). En comparación, un cabello humano tiene un diámetro de cerca de 80 micrómetros, unas doscientas veces mayor que el diámetro promedio de las nanofibras.

• Figura A. Comparación de tamaños de diferentes estructuras

En general. el proceso de obtención de fibras poliméricas implica el hilado, en el que un polímero fundido o en solución se hace pasar a través de una boquilla a determinada velocidad y temperatura. Este proceso convencional de formación de fibras involucra el estirado del material para aumentar su módulo y resistencia. Estas técnicas de producción convencionales permiten obtener fibras con diámetros que van desde la milésima de un milímetro hasta varios milímetros. Si bien las fibras de estos tamaños se utilizan en muchas aplicaciones, existen otras nuevas que requieren diámetros de decenas a cientos de nanómetros. En los últimos quince años se ha explorado una técnica novedosa para generar fibras poliméricas en el rango submicrométrico (debajo del micrón, la milésima del milímetro). que se denomina electrohilado y a la que se conoce más por su nombre en inglés, electrospinning. Esta técnica produce filamentos continuos con un rango de diámetros de sus hilos de diez a cien veces, inferiores a los obtenidos por los métodos convencionales. Estos se depositan formando una membrana o malla no tejida que llamamos material nanofibroso.

Los materiales nanofibrosos poseen mejores propiedades de sus productos finales en comparación con los obtenidos a partir de fibras convencionales. Esto se debe no sólo al diámetro nanométrico sino también a la extremadamente elevada relación superficie-volumen (por ejemplo, las nanofibras con diámetros de 100 m2 presentan una superficie de 100 m2 por gramo de material) y al pequeño tamaño de los poros obtenidos por superposición de fibras. Estas estructuras son altamente porosas y de poros interconectados generando sistemas dinámicos en los que -a diferencia de las rígidas estructuras porosas convencionales- pueden variar tanto el tamaño de poros como la forma. A partir de una adecuada elección del material a procesar se pueden obtener matrices con una combinación única de una elevada superficie específica y excelentes propiedades mecánicas en proporción al peso (flexibilidad, tenacidad y resistencia a la tracción).

Además, por la baja densidad y el elevado volumen de poros estos materiales resultan apropiados para un sinnúmero de aplicaciones que abarcan los dispositivos biomédicos, como sistemas de liberación controlada de fármacos y principios activos e ingeniería de tejidos; productos de consumo, como prendas de vestir, productos de limpieza y de cuidado personal; hasta productos industriales de catálisis, filtrado, barrera y aislamiento, almacenamiento de energía, pilas de combustible, capacitores, transistores, separadores de baterías, óptica y nanocables para aplicaciones en nanoelectrónica, fibras compuestas para refuerzo de materiales, tecnología de la información y aplicaciones de alta tecnología en el sector aeroespacial.

La concentración de la solución polimérica es uno de los factores que determinan la morfología y el tamaño de las fibras poliméricas electrohiladas. A concentraciones bajas del polímero, el enmarañamiento de cadenas en la solución es insuficiente, por lo que el jet se desintegra y se produce una dispersión de perlas o gotas aisladas, fenómeno conocido como electropulverizado (electrospraying) (figura 3 - remitir al original). A concentraciones intermedias se obtiene una combinación de perlas y fibras, mientras que a concentraciones más elevadas se producen fibras libres de perlas. En soluciones muy concentradas, y por la tanto muy viscosas, la evaporación del solvente impide la formación del jet.

La producción de materiales nanofibrosos mediante electrohilado presenta importantes ventajas frente a métodos convencionales para obtener fibras como el hilado en seco, en húmedo, en fundido o sol-gel. Estas son: i) produce micro/nanofibras continuas que generan una matriz tridimensional altamente porosa; ii) puede procesar diferentes materiales (polímeros naturales o sintéticos, biodegradables o bioestables, híbridos, cerámicos o compuestos) en diversas geometrías; iii) produce fibras con diámetros nanométricos o submicrométricos, no alcanzados por las técnicas tradicionales; iv) las membranas obtenidas poseen un área específica muy alta, gran flexibilidad, capacidad para incorporar agentes activos y aditivos, y finalmente v) es muy versátil ya que permite una producción efectiva en tiempo y costo que puede llevarse a escala industrial. Vamos a ver algunas de estas aplicaciones.

Un mundo de aplicaciones...

Nuevos materiales para mejorar la calidad de vida

La diferencia entre la vida y la muerte para una persona que requiere un trasplante de un órgano vital es la aparición de un donante. Si bien en muchos casos se requiere de tejidos vivos, la ingeniería de tejidos (biológicos, por supuesto) emerge como una estrategia que busca superar las limitaciones de las terapias tradicionales (restaurar, mantener y mejorar las funciones de tejidos y órganos).

Allí, la ingeniería y la ciencia de los materiales se combinan con la biología química y celular para crear tejidos biológicos que sustituyen las funciones de los vivos.

Disponer de tejidos u órganos para su trasplante es una de las dificultades que la medicina enfrenta, pero también lo es la posible falta de recuperación funcional, o sea, si el tejido es aceptado y comienza a funcionar. El problema se ha visto exacerbado por el aumento en la expectativa de vida del último siglo que ha convertido a éste en uno de los principales problemas mundiales en los sistemas de salud. En este contexto, científicos e ingenieros se han abocado al desarrollo de nuevas tecnologías y metodologías que satisfagan la alta demanda existente. y los resultados son prometedores.

Un aspecto fundamental de estas investigaciones ha sido el diseño y la preparación de matrices extracelulares artificiales, estructuras que actúan como andamios con capacidad de guiar en el crecimiento, la diferenciación y la estructuración espacial de células que conforman los tejidos. Una de las características de estos andamios es la alta porosidad e interconectividad que poseen, algo que está también presente en la estructura de proteínas fibrosas que permiten la adhesión y el crecimiento celular. Por lo tanto, si bien existen numerosas formas de obtener materiales porosos, las estructuras nanofibrosas imitan muy bien la matriz extracelular de los tejidos y órganos, es decir que resultan biomiméticas.

Además, existen evidencias de que se puede estimular el crecimiento de algunos tipos de células, acelerando y dirigiendo su crecimiento, con la incorporación de factores de crecimiento, drogas, principios activos y genes, o nanopartículas como son los nanotubos de carbono, que proporcionan señales químicas y biológicas que las células son capaces de decodificar (figura 4). El conocimiento de la interacción entre las células y los materiales nanofibrosos, la influencia en las rutas bioquímicas y los mecanismos de las señales que regulan el comportamiento celular, entre otros interrogantes, están hoy en día en etapa de intensa investigación.

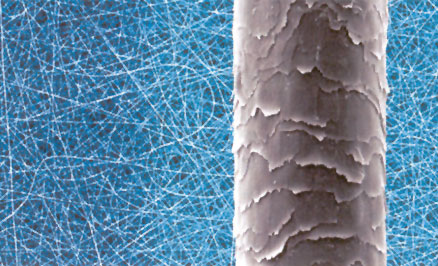

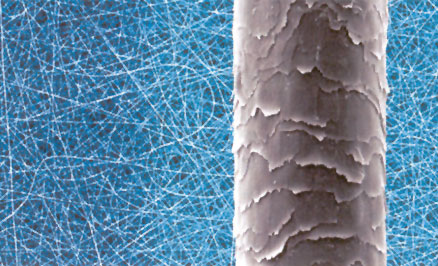

• Figura 4. Membrana poliuretánica nanofibrosa obtenida en nuestro laboratorio conteniendo 1 ,5% de nanotubos de carbono

Pero no sólo en la ingeniería de los tejidos biológicos el empleo de los materiales nanofibrosos resulta interesante. Su alta permeabilidad a gases así como su facilidad de aplicación y bajo costo los hace aptos para su aplicación en apósitos para la curación de heridas, como barrera de protección de infecciones, para detener hemorragias por su acción hemostática y para absorber el exceso de líquidos exudados.

Siguiendo en el campo biomédico, las aplicaciones de las nanofibras se extienden a las matrices para regeneración y / o reparación de tejidos y órganos (injertos vasculares [figura 5 - remitir al original]), nervios, córnea, piel, cartílago, huesos, músculos cardíacos (figura 6 - remitir al original) , expansión y diferenciación de células madre, liberación dirigida de principios activos, dispositivos implantables que se reabsorben (por ejemplo, las prótesis vasculares), instrumentación y diagnóstico médico, tejidos de protección contra agentes infecciosos y medioambientales, aplicaciones dentales y cosméticas.

Es importante mencionar que. las nanofibras difieren de las nanopartículas en que no se encuentran dispersas o aisladas sino que se integran a una estructura macroscópica. Las segundas son suficientemente pequeñas como para penetrar las membranas celulares, pudiendo afectar seriamente su funcionamiento. Las nanofibras no representan, por esta característica, un riesgo similar para la salud o para el medioambiente, en su desarrollo, producción y disposición final.

|

|